JIROです!

今回は『塩ビ板』や『アクリル板』に使える端の切れていないスリット加工をDIYしてみたので紹介します。

それではさっそく参りましょう。

※DIYは自己責任です。安全に十分注意して作業しましょう。

端の切れていないスリットを作る

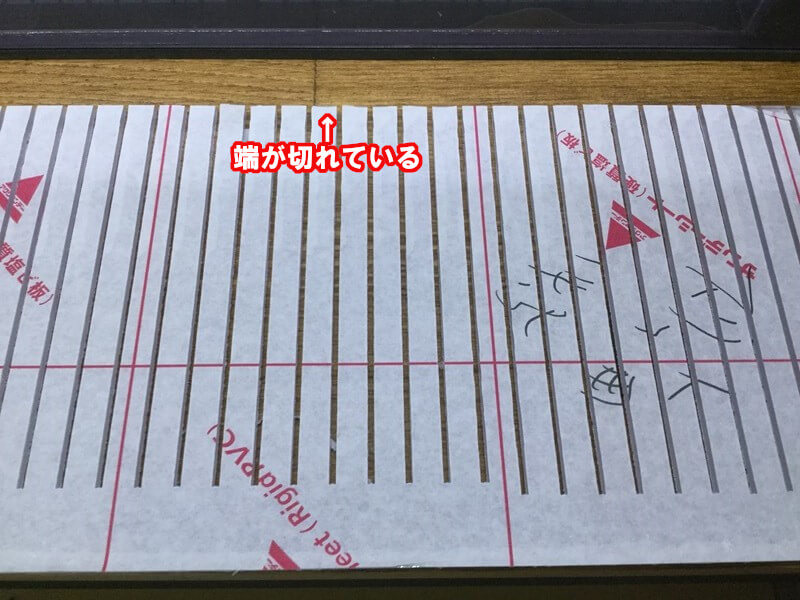

まず今回のスリットの仕様についてですが、スリット加工には写真のように『端まで切れているスリット加工』があります。

このような『端まで切れているスリット加工』はテーブルソーやスライドソウを用いて、端からカットして途中で止めることで作ることができます。

で、今回作りたいのは『端が切れていないスリット』となります。

↓スライドソウでのスリット加工風景はこちら↓

使用する工具

で、今回は端の切れていないスリット加工を卓上丸ノコを使ってやっていきます。

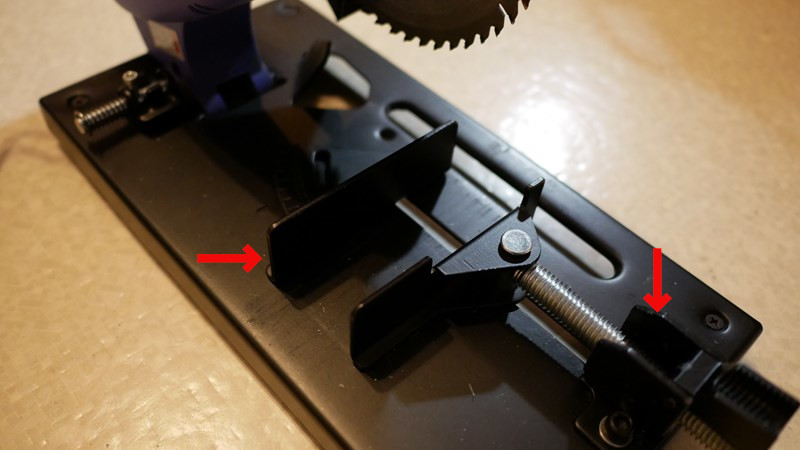

卓上丸ノコとはこんな感じでクイックバイスなどが付いた『固定された軌道で動く電動丸ノコ』のことです。

スリット加工方法

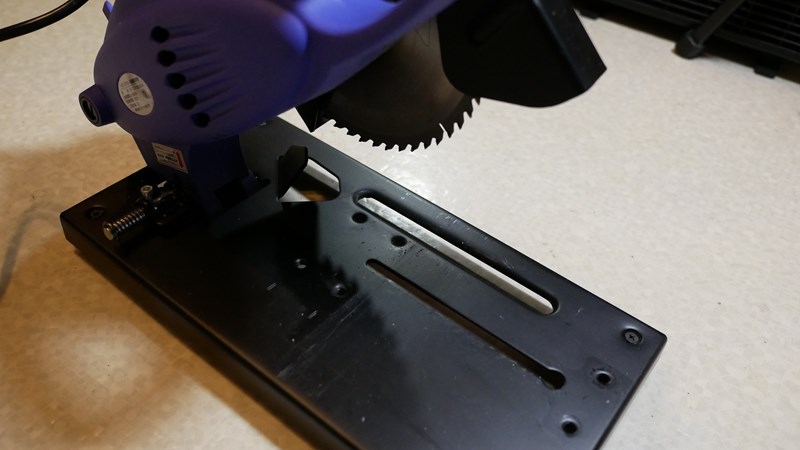

で、今回の作業では卓上丸ノコをそのままの状態で使わずにバイス部分などを取り外して『卓上を平ら』にしておきます。

バイス取り外し後

バイスを取り外したところはこんな感じです。

これで『塩ビ板』や『アクリル板』などの板状のものが置けるようになりました。

セッティング

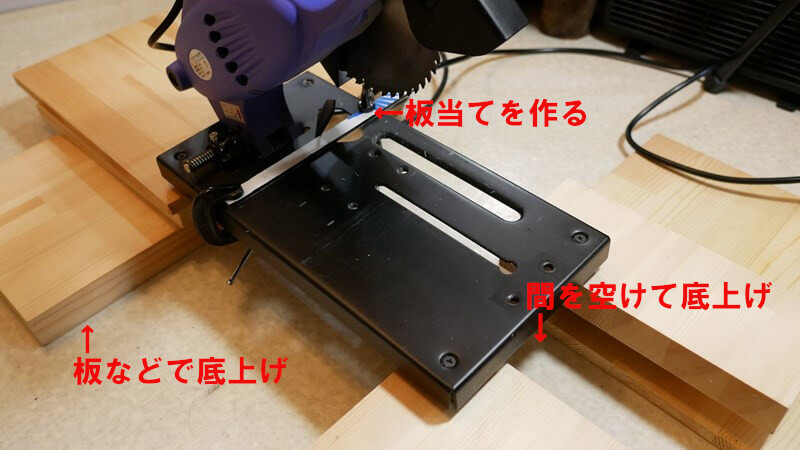

次は卓上丸ノコに下駄を履かせて台を浮かせるようにします。

あとでクランプを使うので浮かせた台はなるべく『下にスペース』を持たすようにします。

そして卓上にはガイドを設置します。

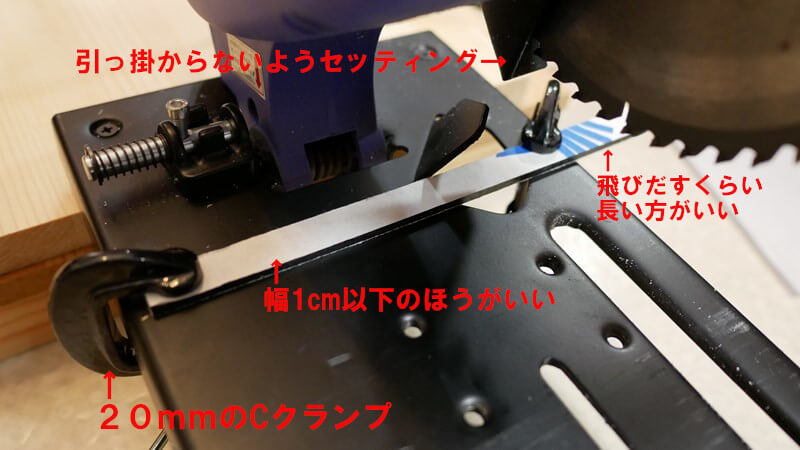

板当て(ガイド)のセッティング詳細

今回設置するガイドの詳細ですが、ここでは『細長い塩ビ板』を20mmのCクランプで両側を固定して、ガイドは『丸ノコと直角』になるように取り付けています。

ガイドは奥行きが浅くなりすぎると刃を下ろした時に、ガイド自身が丸ノコに切られてしまいスリットの端も切れてしまうことになるので、『ガイドに使う物』はなるべく奥行きが深くできるものを利用するようにします。

またガイドは切り出し側に少し飛び出すくらいの方が、後で材料をクランプする方法の『選択肢が増える』のでオススメです。

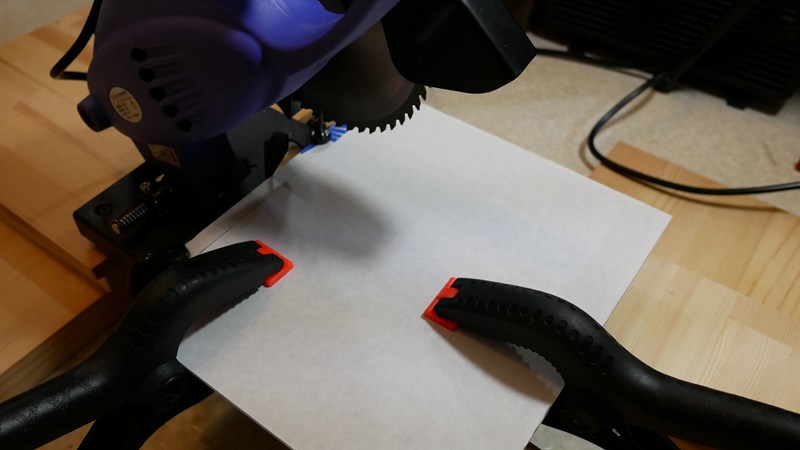

板材を固定してカット

あとは『スリットを入れる板材』を卓上丸ノコにクランプで固定しつつ、ガイドに沿わせながらカットすれば『端の切れていないスリット』が出来上がります。

実際に作業してみた

で、実際の今回の作業にあたってはこんな感じで『専用の下駄』を作ってみました。

見ての通り『適当な端材』で秒で作れる簡単な台となっているので多少面倒でも作ってしまった方が作業が楽になると思います。

カット開始

作業する時は板材にスリットを入れたい間隔で印をつけおき、無回転状態で一度印に合わせてからカットしていきます。

ガイドと丸ノコが直角でないとスリットが斜めに入るので、ガイドは『スコヤ』などを使ってしっかり調節しておきます。

完全スコヤ

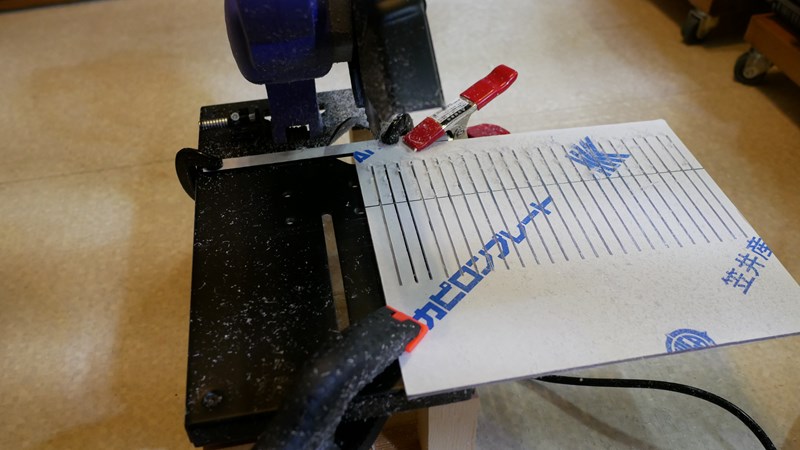

カット終盤

この方法だとカットの終盤で端の方になるとクランプするのが厳しくなってきますが、『ガイドの飛び出た部分』などを利用すれば、ある程度固定できるのでなんとか作業できます。

端にきてどうしても板材を固定できない場合は『板材を裏に向ける』ことで余裕を持った固定は出来るようになります。

ただし、それをすると刃を入れる面が変わるので実用上は問題ないですが、丸ノコの切れ込み方が変わって『スリットの見た目にも少し違い』がでてしまいます。(スリットの上下部分の丸ノコ跡が変化します)

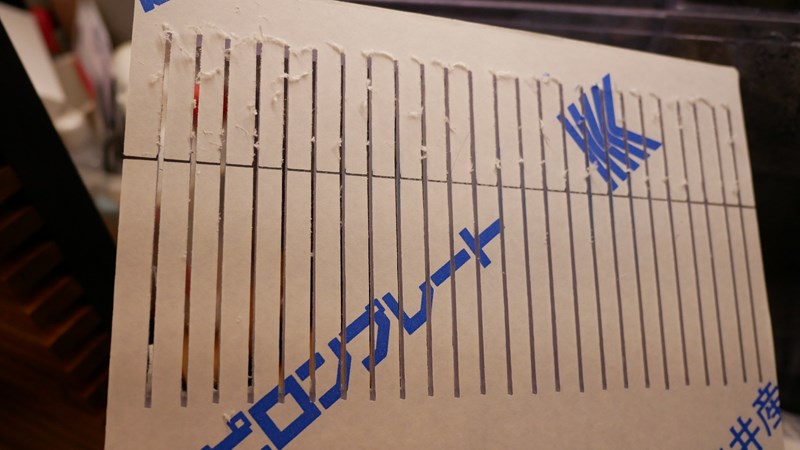

出来上がり

というわけで、こんな感じで端の切れていないスリットを入れることができました。

ちなみに今回は165mmの刃を使用しましたが、大体12cmくらいのスリットを入れられることがわかりました。

スリットを12cm以下にしたい時は『一定の位置で止まる』ような工夫をするか、『サイズを下げた刃』を使用するなどの方法が考えられます。

チップソー

使用した刃

終りに

以上、卓上丸ノコでスリットを入れる方法の紹介でした。

今回のDIYは『電動丸ノコ』が相手になるので作業や工夫を施す際は重大事故に繋がらないよう十分に気を付けて作業してください。

また使用する卓上丸ノコによって作りが違うので、それぞれでの対応が必要になると思います。

それではよいDIYライフを。

※ルーターテーブルを使ったより自由度の高いスリットを入れる方法はこちらで紹介しています。

コメント